WHEAT FOR

"HANAMARU

UDON"うどんの

価値創造への挑戦

INTERVIEW

株式会社はなまる

製造事業本部 うどん製造部部長

常包 宜央

「変わらない味」を守るため

強くしなやかに変わり続ける

はなまるうどんの品質管理

2000年5月、香川県高松市に「はなまるうどん」創業店がオープン。おいしい、なのにお手頃価格な本場の讃岐うどんの魅力を全国に広め、2019年10月には、ついに全国500店舗を突破しました。

チェーン展開によって生じる環境変化が、品質低下につながる例は珍しくありません。そんななか、はなまるうどんでは、小麦原料の調達、製造、物流、店舗調理に至るまで、事業拡大に伴う変化にしなやかに対応しながらも、一貫して変わらぬ品質管理と安全管理にこだわってきました。あたかも、はなまるうどんの求める麺の如く、柔らかさと強さのバランスをもっておいしい讃岐うどんの価値を創造し続けています。

01

「讃岐うどん」の名に恥じない

お子様からご年配まで

すべてのお客様が

おいしく召し上がれる

はなまるうどんの「コシ」とは?

はなまるうどんが求める食感と、実現できる原料の調達

讃岐うどんの食感といえば、やはり「コシ」ですが、コシの考え方もさまざまです。表面から中心が単に固いうどんではなく、はなまるうどんでは表面がフワッとして口当たりが良く、中心部に弾力があって食べ応えを感じられる、そんなうどんのコシを求めています。それが讃岐うどんのなかでも高松で好まれるルーツの味であり、お子様からご年配まで幅広いお客様に食べやすく、おいしさを感じてもらえる食感だからです。

日本で消費される小麦の約9割は輸入小麦です。はなまるうどんも西オーストラリア産のASWという品種の小麦を中心に、国産小麦をブレンドして製麺しています。海外の小麦は主にパンへの用途で生産されるため、グルテン質、でん粉質の特性が硬いのですが、ASWはバランスの良い粘弾性を持ち、昔から讃岐うどんに最適なコシを実現できる小麦として輸入されてきました。

どんな食品原料でも「国産」が優れているイメージがありますが、讃岐うどんに関しては、国産小麦だけではグルテン質が柔らかくでん粉質が粘り過ぎるため、より硬質なASWが重宝されました。近年では、ASWの特性を取り入れた国産小麦が開発され、うどん向きの国産小麦が普及していますが、国産小麦はひとつの地域ごとの収穫量は大きくなく、さらに地域ごとの性質の違いが大きい点がネックです。当社のような飲食チェーンが一定品質で安定的に調達するためには、輸入小麦が現在も最適解だと言えます。

うどんの味を守る、原料のブレンドと徹底した官能調査

程よい粘弾性を持つASWをメインに、粘りと強い風味を持った九州産小麦をブレンドして、はなまるうどんの麺は作られます。ASWも九州産小麦も、年産による性質変化がありますし、ASWに関しては近年、硬過ぎる傾向がありました。そのため毎年、多種多様なブレンドを試行錯誤し、そのすべてをうどんにして調理し、うどん製造部のメンバーによる官能調査(実際に食べて人間の五感で判断する調査)を行って所感を擦り合わせてブレンドを確定しています。物性データもとりますが、やはり昔からの味を知り、食べ続けてきた人間の五感で判断しているのです。

02

未来を見据えた

海外生産者への訪問と

讃岐うどんに最適な小麦の

安定調達・品質安定化への取り組み

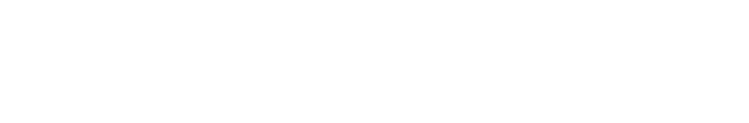

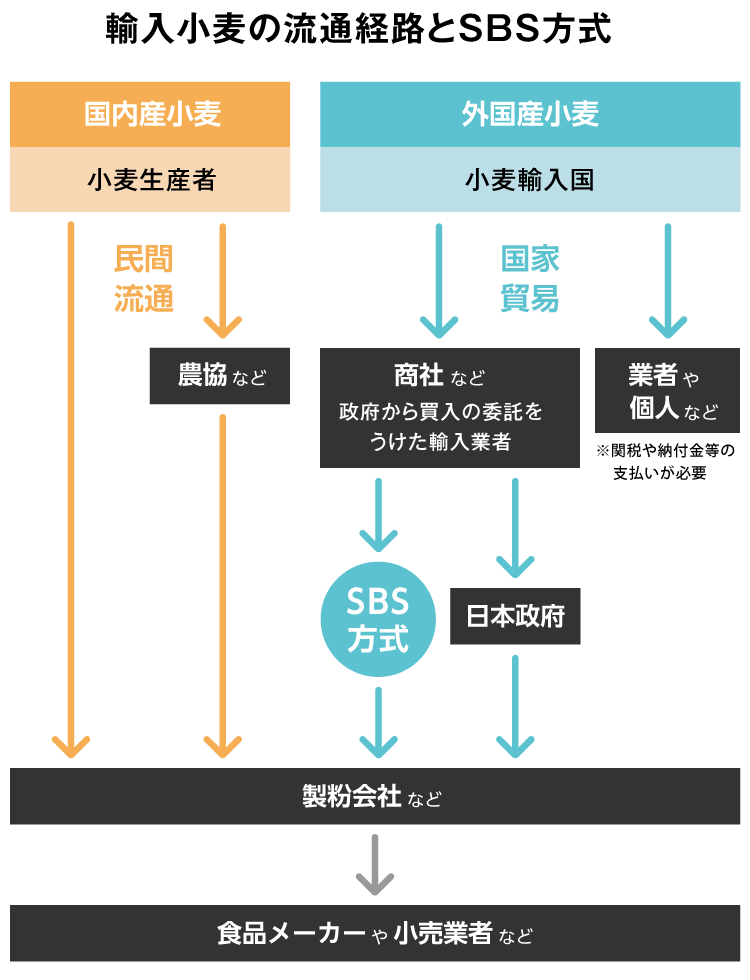

国家貿易である輸入小麦の調達に欠かせない製粉会社との連携

輸入小麦は国家貿易ですから、日本政府が商社を通じて海外から買いつけ、製粉会社へと売り渡されるものであり、私たちが直接オーストラリアから小麦を買いつけることはできません。そのため、製粉会社を通じてはなまるうどんに最適な原料の調達を政府に働きかけていく必要があります。そこで、製粉会社とタッグを組み、はなまるうどんの味を共有し、必要に応じて週1回~月1回程度の定例会を密に行っています。調達に関する情報交換のほか、政府の調達方針や年産によって小麦の性質も変わってしまうため、小麦の状況や適切な選定とブレンド、製粉加工の方法を協議し続けています。

オーストラリアの生産者を訪問する理由

一方で、直接買いつけることができなくても、私たちはオーストラリアにおもむき、現地の生産農家を視察し積極的な交流を図っています。実は、うどん向きのASWという品種は、世界的にも日本と韓国くらいしか買いつけていません。また、反収(約10アールあたりの収穫量)に優れた品種でもないため、現地の生産者からすれば、別の品種を生産した方がビジネスとして効率がよいのです。そのため、何もしないでいればASWの生産を軽視され、供給の不安定や品質低下を招きかねません。

だからこそ、商社や製粉会社まかせにせず、エンドユーザーである私たちが泥臭くとも足を運び、日本でASWがどのように使用され、いかにニーズが安定しているか、どのような小麦が求められているかを生産者に熱意をもって直接伝えることが大切になります。その活動のなかでも、数年前に実施した、実際に生産農家の皆さんに当社のうどんを食べてもらうキャラバンが印象的です。

商社の方と5~6カ所の生産地をめぐり、1カ所で20~30軒の生産者を集めての実食イベントを実施しました。同じくオーストラリアで生産される中華麺用の「プライムハード」という品種とASWでうどんを打ち、食べ比べるイベントです。楽しみながら、確かな違いと必要性を五感で感じていただけますし、生産者との距離も近づけるイベントでした。

生産者との関係性向上が、未来の安定供給と価値創造につながる

輸入小麦は国家貿易であるとお伝えしましたが、小麦の一部の銘柄では、政府を挟まずに商社と製粉会社が直接取引を行うSBS方式という輸入制度が始まっています。もしかすると、数年後には輸入小麦を自由に買いつけることができるかもしれません。つまり、自分たちで品種ごとの生産状況や価格高騰に対応して調達先を変えたり、新しい品種を生産する農家を開拓したりすることができるようになるかもしれないのです。そうなれば、調達の安定化、品質の安定化はもちろん、新しいうどんのかたちを模索することもできるでしょう。

そのときに、海外の生産状況や、生産者の事情、心情を知らなければ、立ち回ることができません。また、現在も自分たちが現地の情報をつかむことで、製粉会社と有意義な情報交換をすることを可能としています。現在も未来も、はなまる品質のうどんをつくるためには、情報が重要なのです。

03

人手不足の時代にも揺るがない

セントラルキッチンによる

製麺技術と品質の安定化

セントラルキッチンによる生麺の流通にこだわる理由

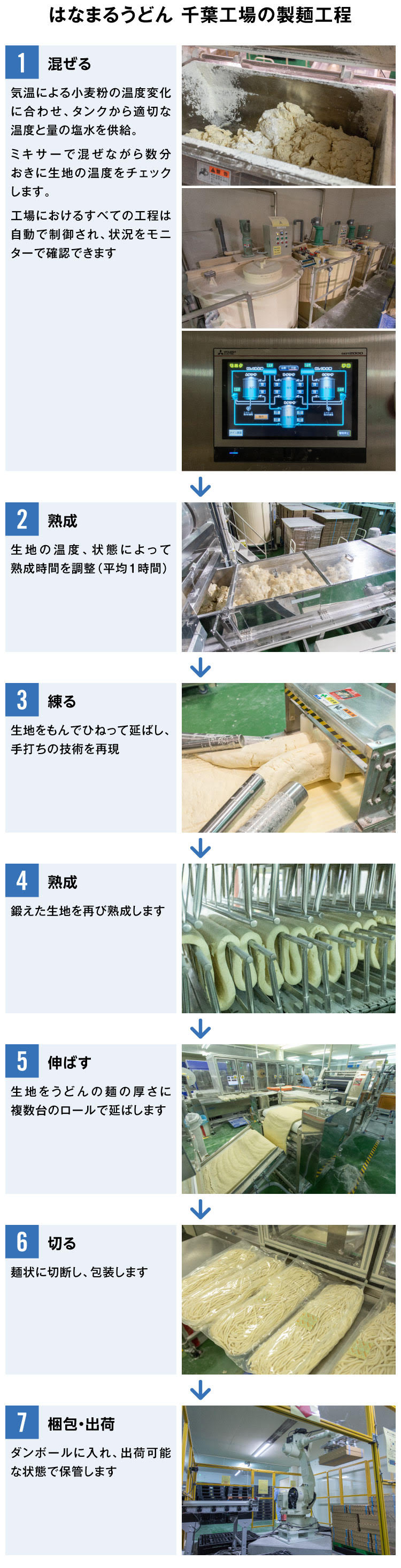

製粉会社で入荷した小麦原料は、はなまるうどんに最適な加工によって製粉されたオリジナルの「はなまる粉」として、厳重な品質管理を経て全国5カ所(北海道・千葉・静岡・高松・沖縄)の当社の製麺工場へと納入されます。全国での1日の生産量は約30万食分、そのうちの約16万食分を千葉工場で製麺しています。

どんなにお求めやすい価格のうどんであっても、効率的な冷凍麺や乾麺ではなく、生麺のまま店舗に届けることが私たちのこだわりです。また、セントラルキッチンではなく店舗で製麺を行う選択肢も確かにありますが、小麦粉と水と塩だけで作るうどんは非常に繊細です。日々の品質を一定に保つには、その日の気温と湿度によって水や塩の量を加減し、温度調節をする職人の知見と技術が必要とされます。それを全店舗の製麺担当者が一定レベルで行うことは困難であり、品質のバラつきを招いてしまうでしょう。

何より、工場製麺によって守られるのは安全管理の徹底です。最初の工場である高松工場が稼働した時代から、私たちの現場では「安全・信頼・品質・効率」を標語としてきました。信頼も、品質も、効率も、すべては安全があってこそ成り立つという優先順位がここに込められています。

オートメーション化による長期的な品質安定化の実現

現在、パート・アルバイトスタッフを除けば、全国の工場に配属されている社員は21名で、そのうち、はなまるうどんを試行錯誤してつくりあげてきた創業当時からのメンバーはいまや5~6名のみです。人手不足が叫ばれるいま、熟練が必要な製麺技術の伝承を人のみに委ねることは、長期的に見てリスクがあります。

そこで、はなまるうどん千葉工場では2016年より、製麺の完全なオートメーション化を実現しました。職人技術でありながら単純作業でもある工程を機械にまかせ、機械のコントロールによって職人技術を再現しています。水分量、温度、練りこみの具合など、あらゆる製造工程がデータとして残されるため、職人技術を数値化し、長期的に品質を安定させることができます。また、トラブル時の検証や、これからの技術改善にも大きな効果を発揮しています。

全国5カ所の工場を持つことのメリット

全国に複数の工場を設置することは物流の効率化だけでなく、災害時の稼働停止の事態に対し、工場間で連携して補い合うリスクヘッジにもなります。トラブルの際にも加盟店をはじめとする各店舗へ必ず麺を納入できるよう、各工場の最大生産量には余裕を持たせ、いざというときに生産を補い合える体制を整えているというわけです。

また、それぞれの工場は気候などの製造環境も異なれば、納入する製粉会社も異なるため、品質の地域差が生じることが課題です。その収差を許容範囲に近づけるため、私たち本部のメンバーが2週間に一度の頻度で全工場の麺を官能調査によってチェックしています。「それも官能調査?」と思われるかもしれませんが、高頻度で当社のうどんを食べているので、データでは見えないような、わずかな味の違和感にも気づくことができます。

04

工場・店舗間の受発注管理による

フードロスの低減と

温度管理・時間管理による

徹底した安全と品質の追求

工場から店舗へ至るフードロスの低減

工場から店舗への物流では、温度管理のブラッシュアップを重ねています。倉庫保管やトラック配送において通常の食品が3度で冷蔵されるのに対し、はなまるうどんでは5度の保管温度をお願いしています。なぜなら、急な温度変化によって結露が生じると、麺の水分量が変化し、品質を損なうためです。また、出荷時に常温にさらす時間をなくすための工夫を続けています。

こうした工場と店舗間での管理体制では、発注管理と受注管理の徹底により、フードロスの低減も実現しています。千葉以外の工場では、製造した麺の出荷期限は2日間。それを過ぎて工場に残った麺は廃棄しなければなりません。そのため、生産量は店舗からの受注量に応じて予測を立て、余分な麺を製造しません。一方、店舗では、翌々日の分の発注を毎日行い、余分な在庫は半日分のみとしています。そのため、製造から店舗保管までの段階では、ほとんどフードロスが発生しないシステムを構築しています。

また、圧倒的な生産量を受け持つ千葉工場では、受注生産では安定供給が困難なため、ある程度の余分量を含めた計画生産を行っています。それでもフードロスを起こさないよう、生産工程に新たな包装形態である脱気包装を追加し、製造からの賞味期限を最大15日にまで延長することに成功しています。

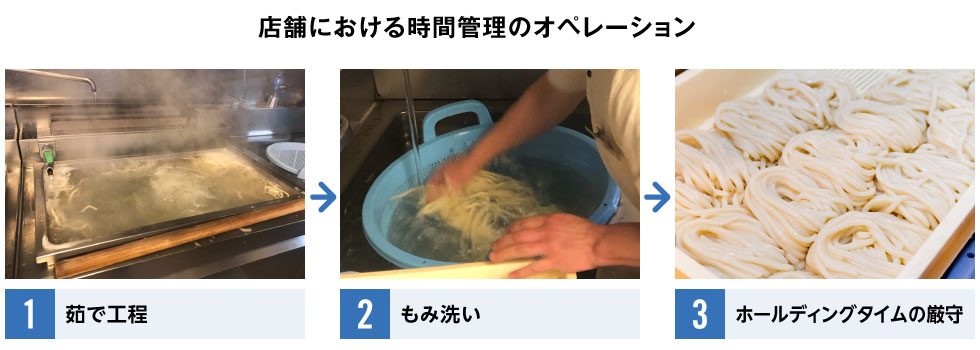

調理段階の品質を守る時間管理のオペレーション

店舗の品質管理では、冷蔵庫内での温度管理は当然ですが、ヒューマンエラーによる期限切れの麺の使用をオペレーションの徹底によってなくすことが重要です。そこで、各店舗では閉店後には必ず冷蔵庫内の棚を入れ替え、入荷順の配置を確認しています。また、3時間おきに現時点で使用している麺の消費期限を確認する仕組みを徹底しています。

店舗における品質管理では、冷蔵庫から取り出した麺を茹で釜に入れた時点からはじまる時間管理が重要です。麺の茹で時間は10分強分、取り出してから冷水でもみ洗いして締める時間も細かく設定しています。その状態の麺をせいろに並べ、お客様の注文を受けて茹で直して提供します。そのせいろに置く時間をホールディングタイムと言い、時間厳守の管理を行っています。

この段階におけるフードロスの可能性は、店舗スタッフの来店予測の精度にかかっています。予測よりも来店がなく時間を過ぎれば、廃棄するしかありません。しかし、効率性よりも食の安全性と品質管理が重要と考え、時間管理の徹底と来店予測の精度向上を図っています。

こうしたオペレーションの徹底、ならびに品質のチェックは店舗を担当するスーパーバイザー(SV)が行います。また、本部長、統括スーパーバイザーといった各役職者もエリアをまわり、官能調査による擦り合わせを行います。異常があれば、物流段階から製造過程、入荷した製粉会社までさかのぼって原因究明できる体制が整っています。

原料を調達する私たち本部スタッフから、工場の製麺を行うスタッフ、商社や製粉会社、物流会社などのお取引先、そして店舗スタッフに至るまで、「お客様に安全でおいしいうどんを提供したい」という強い気持ちで品質向上に努めています。今後、さらなる店舗展開においても、変わらぬ思いで価値を提供していきたいと思います。