安全・安心への取り組み

基本方針

当社グループでは、食の安全・安心を確保するために、原料調達から店舗での提供まで、さまざまな取り組みを行っています。食の安全・安心を守るため、工場では、原材料の調達から店舗への出荷まで、多くの人の目や専門機器を導入してさまざまな検査や点検、品質衛生管理を行い、事故防止や安全管理の徹底に努めています。また、食材の生産・調達から店舗でお客様のもとに届くまで、厳格な衛生管理のもとで加工を行い、機械と人の両方で厳しい安全チェックを実施し、品質や衛生面での安全維持に努めています。さらに、安全な食事をお客様に安心してお召し上がりいただけるよう、全国の店舗でさまざまな検査や点検を行っています。スタッフ一人ひとりが「食の安全」に対する意識を持ち、調理から食材の管理まで、マニュアルを遵守して徹底した衛生管理を行っています。

ISO22000の取得

当社は2016年10月、グループ商品本部商品部・東京工場・京都工場において、食品安全マネジメントシステムの国際規格である「ISO22000」認証を取得いたしました。

ISO22000は、HACCPの食品衛生管理手法をもとに、消費者への安全な食品提供を可能にする食品安全マネジメントシステムの国際規格であり、国際基準に裏付けされた安全・安心な商品づくりを全社一丸となって取り組み、今まで以上にお客様に喜んでいただける商品をお届けしてまいります。

活動事例

安全な牛肉の確保

当社グループでは、つねにお客様に安全な商品を提供するため、原料調達から店舗での提供にいたるまで、食の安全性を十分理解し、お客様が安心できる牛肉を持続的に提供し続けるために、複数の組織・チームで何重にも「安全性」を支えています。おもに吉野家の牛丼に使用する米国産牛肉についても、国際基準、米国基準、国内基準の3つの安全基準を厳守し、「安全・安心」に配慮した牛肉を使用しています。

米国農務省の監督のもと、現地加工工場でも繰り返し品質を確認

牛が加工工場に搬入される際は、USDA(米国農務省)の獣医官により「生体の目視検査」「疾患症状がある場合の隔離・後処分」などが厳しくチェックされ、USDAの検査官により、枝肉、内臓ともに、「特定危険部位除去」も検査されます。また、工場において加工する際は、枝肉を分割するための各種器具類を、1頭処理するごとに熱水で洗浄。熱い蒸気によって枝肉を滅菌(スチーム・パスチャライゼーション)したり、有機酸(酢酸、乳酸等)を使って殺菌したりと何重にも洗浄を実施します。そもそも米国では、すべての工程が正しく行われているかをUSDAの検査官が確認できなければ工場を操業できず、USDAの検査官が工場に常駐するようなかたちで、厳重に品質管理を行っています。

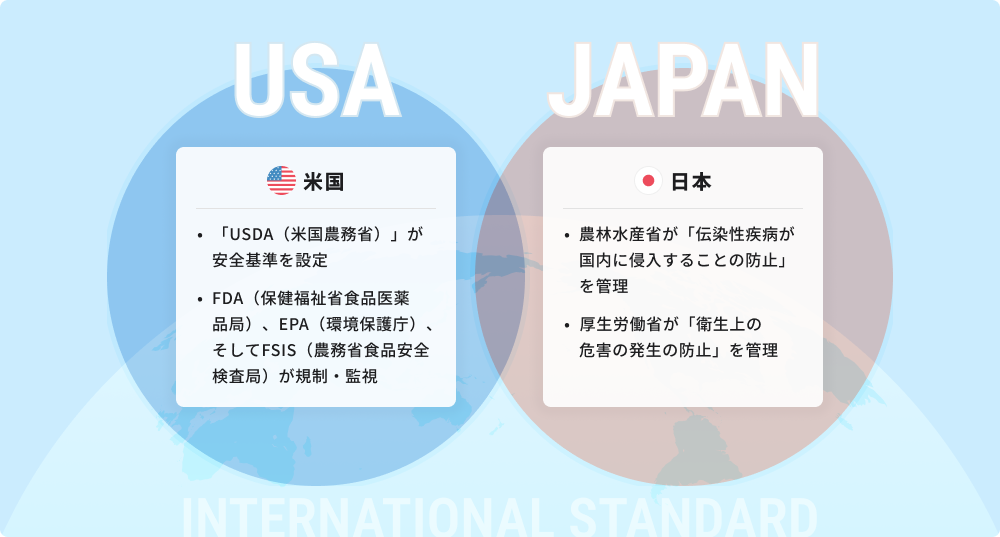

日本に輸入される際は、農林水産省と厚生労働省が連動して検査

日本でもかなり厳しい輸入基準が課されています。まず、農林水産省はおもに「伝染性疾病が国内に侵入することの防止」を、厚生労働省はおもに「衛生上の危害の発生の防止」を、両省が連動するかたちで管理しています。具体的には、家畜伝染病予防法に基づき、農林水産省の動物検疫所が、海外からの畜産物を介して家畜の伝染性疾病が侵入することを防止するため、畜産物を対象に輸入検査を行います。伝染性疾病が海外で発生した場合、畜産物等の輸出入を一時的に停止することもあります。

動物検疫所で検査を受けた食品は、食品衛生法に基づき厚生労働省の検疫所に輸入届出がされます。そして、食品衛生監視員により、飲食に起因する衛生上の危害の発生を防止すべく、輸入貨物の審査や検査の要否判断を行います。

国際基準に基づく米国基準、日本基準で安全性を確認

当社社員も必ず現地におもむき、飼料や工場の体制を監査・確認

国際基準、米国基準、日本基準すべてをクリアした牛肉だけを調達し、商品に使用しています。また、社員も現地におもむき、パッカーとの関係構築を含めて、実際に安全であるかどうかを監査・確認をしています。「安全・安心」と「経済合理性」を両輪で追求するうえでは、自らが積極的に取り組むのがいちばん良いと考えているからです。

トレーサビリティーについても、日本に輸入されるときに貨物ごとにUSDAが発行する「ヘルス(衛生条件証明書)」が付いており、関係省庁とも情報が共有されているため、問題があればすぐに追跡・特定できるかたちで安全性が担保されています。社員が現地訪問時には飼料をチェックしたり、工場の体制を確認したりして、安全性を担保するための仕組みを何重にもチェックしてまいりました。ほかには、パッカーの日本法人や牛肉の輸入に関わる専門商社の存在もあり、まさに業界全体で情報交換をしながら、日本の消費者が安全かつ安心して購入できる牛肉を、安定的に確保することを常に心がけています。

工場にいたるまで何重ものチェックを設定し、安全管理を徹底

当社グループは関係省庁および各協力会社と連携し、何重にもわたる安全管理の仕組みのもとで米国産牛肉を調達しています。その工程を簡単にまとめると、まず1回目のチェックとして、生産者(契約農家)から牛が加工工場に納入されるときに、USDAの獣医官により、健康な牛かどうかなどを検査します。次に、工場においてUSDAの検査官により、枝肉と内臓、特定危険部位の除去等を検査し、衛生状態を検査します。これが2回目のチェックです。さらに、パッカーのラボでの衛生検査が一連の仕組みのなかに組み込まれており、これが3回目のチェック。牛肉の総量があまりに多いため、ラボではロット単位での検査になりますが、日本向けには貨物ごとにヘルス(衛生条件証明書)が付けられて輸出されることになります。

米国産牛肉が日本に輸入される際にも、当然厳しいチェックの工程をたどります。まず、動物検疫所が、書類とその中身が合致しているかどうか、実際に箱を開けて貨物のチェックを行います。そして、先に述べたように、動物検疫所や厚生労働省の検疫所が、輸入届出物の審査・検査を行います。これが4回目のチェックになります。

工場では最終的に人の目で一つひとつ牛肉を確認

4回のチェックを経た牛肉は、一時的に冷蔵庫に保管されたのちに、当社グループの工場へ入荷されます。そこで一定以上の能力を有したスタッフが全箱を開けて品質を確認し、吉野家製造規格に適した独自の「HACCP総合衛生管理システム」に基づく生産体制管理と店舗供給を進めていきます。この工程が5回目のチェックです。さらに、このチェック工程のなかでも細かい検査を行います。当然ながら、牛肉をスライスするときに脂身の量や品質状態を確認します。また、肉についた余計な筋や脂身を人の手でひとつずつ丁寧に除去するトリミングの工程は「肉のチェック作業」も兼ねており、色や匂いなどを人の目で一つひとつ確認して、吉野家の基準を満たす肉のみを選り分けます。

異常を見逃さないためには、「異常があるかもしれない」という前提に立ってチェックすることが必要です。たとえば、米国内の工程に問題がなくても、輸送中になんらかの不具合が起こるかもしれません。絶対はないので、異常があればすぐに検知できる仕組みであることが重要なのです。そして、最後の最後は吉野家の各店舗において、キャストが目で確認することを徹底しています。

牛の納入から当社工場にいたるまで、何重にもチェックを実施

1回目

米国生産者(契約農家)から牛を加工工場に搬入

USDAの獣医官により、「生体の目視検査」「疾患症状がある場合の隔離・後処分」などをチェック

2回目

米国パッカー(食肉加工業者)の工場

USDAの検査官により、枝肉、内臓、特定危険部位除去の検査と衛生状況の検査

3回目

米国パッカー(食肉加工業者)の工場

工場ごとにラボを設置しており、衛生検査を実施

4回目

日本への輸入

農林水産省の動物検疫所による輸出入検査の後、厚生労働省の検疫所に輸入届出がなされ、食品衛生監視員が輸入貨物の審査や検査の要否を判断

5回目

当社グループ工場

スタッフが全箱を開けて品質をチェック

吉野家独自の「HACCP総合衛生管理システム」に基づき、生産体制管理・店舗供給を行う

安全な米の確保

米は日本の主要農作物であり、その安全性を確保するため、法律に基づいた厳格な検査が実施されています。具体的には、農薬・肥料の使用方法のチェックや、農薬・カドミウム等の残留検査、栽培記録の作成などが行われています。さらに、吉野家ホールディングスでは、米トレーサビリティ法に基づいて入荷するすべての米の検査記録や履歴をスピーディにトレース(追跡)できる体制を構築しています。

吉野家の各店舗に供給される米は、ブレンドされている米の産地・銘柄・等級から、精米工場での製造ロット、生産者の検査記録までさかのぼることができます。万が一、品質のトラブルが起こった場合には、迅速に問題のある流通経路を特定し、原因究明と対処が可能です。

「米トレーサビリティ法」について

米やその加工品の流通の各過程において、取引記録の作成・保存と産地情報の伝達が法律で義務づけられています。

精米工場における品質管理体制をチェック

検査を通過した玄米には、まだ石粒や虫などの異物混入のリスクが残っています。この異物除去の工程では高精度の選別機械を用い、米穀業界の一般的な水準を大きく上回る品質基準を設け、100%に近い異物除去を実現しています。また、ヒューマンエラーによる品質管理上の事故が起こらないよう、全国の精米工場で定期監査を実施するほか、原材料の受入検査の徹底などの現場指導にも注力しています。

各店舗における品質管理の徹底

本来、米には賞味期限がありませんが、吉野家ホールディングスでは鮮度管理の観点から、精米から店舗納品までの目安の期間を10日以内に設定し、店舗では30日以内を使用期限としています。もっとも、店舗では原材料の必要量を毎日発注して入荷するため、米が店舗で長期保管されることはありません。店舗スタッフのオペレーションについても、エリアマネジャーがつねに品質管理や衛生管理の状況をチェックしています。そのほか、保管時の水濡れや破袋のリスクを想定し、米の包材の強度や空気孔の位置などの見直しを継続的に行っています。

海外では「主要原材料規格書」に基づいた牛丼の品質管理

当社グループでは吉野家が海外へ進出するに当たり、吉野家の牛丼の味を厳密に規定した「主要原材料規格書」をベースとし、現地での品質管理を行ってきました。この「主要原材料規格書」に沿った品質管理によって、牛肉とたれ以外の原材料が基本的に各国の統括会社ならびにFC企業の裁量による調達であっても、牛丼の味に大きなバラつきを生じさせずにいます。米についても、「主要原材料規格書」の品質基準に則り、出店地域の国内で産出された米によって、牛丼に最適なブレンドが行われています。中国であれば中国の米を、米国であれば米国の米が使用されています。

しかし、エリアごとの食文化や消費者の好みの影響を受ける中で、共通の規格に基づく品質を維持することは容易ではありません。そこで、各国の商品担当者・品質管理担当者が判断に困ったとき、もっとも「吉野家の牛丼の味」を本質的に理解する存在として、吉野家ホールディングスの商品バイヤーが相談を受ける体制を整えています。また、各エリアの品質管理担当者、ならびにフィールドカウンセラーが、店舗での管理体制や原材料の調達先を定期的に監査・指導し、世界中どこでも同等品質の「吉野家の牛丼」が食べられるよう努力を重ねています。

はなまるうどんの品質管理

はなまるうどんでは、小麦原料の調達、製造、物流、店舗調理に至るまで、事業拡大に伴う変化にしなやかに対応しながらも、一貫して変わらぬ品質管理と安全管理にこだわってきました。あたかも、はなまるうどんの求める麺の如く、柔らかさと強さのバランスをもっておいしい讃岐うどんの価値を創造し続けています。

セントラルキッチンによる製麺技術と品質の安定化

製粉会社で入荷した小麦原料は、はなまるうどんに最適な加工によって製粉されたオリジナルの「はなまる粉」として、厳重な品質管理を経て全国5カ所(北海道・千葉・静岡・高松・沖縄)の製麺工場へと納入されます。

生麺のまま店舗に届けることが私たちのこだわりです。また、セントラルキッチンではなく店舗で製麺を行う選択肢も確かにありますが、小麦粉と水と塩だけで作るうどんは非常に繊細です。日々の品質を一定に保つには、その日の気温と湿度によって水や塩の量を加減し、温度調節をする職人の知見と技術が必要とされます。

何より、工場製麺によって守られるのは安全管理の徹底です。最初の工場である高松工場が稼働した時代から、現場では「安全・信頼・品質・効率」を標語としてきました。信頼も、品質も、効率も、すべては安全があってこそ成り立つという優先順位がここに込められています。

オートメーション化による長期的な品質安定化の実現

千葉工場では2016年より、製麺の完全なオートメーション化を実現しました。職人技術でありながら単純作業でもある工程を機械にまかせ、機械のコントロールによって職人技術を再現しています。水分量、温度、練りこみの具合など、あらゆる製造工程がデータとして残されるため、職人技術を数値化し、長期的に品質を安定させることができます。また、トラブル時の検証や、これからの技術改善にも大きな効果を発揮しています。

全国5カ所の製麺工場を持つことのメリット

全国に複数の製麺工場を設置することは物流の効率化だけでなく、災害時の稼働停止の事態に対し、工場間で連携して補い合うリスクヘッジにもなります。トラブルの際にも加盟店をはじめとする各店舗へ必ず麺を納入できるよう、各工場の最大生産量には余裕を持たせ、いざというときに生産を補い合える体制を整えているというわけです。

また、それぞれの工場は気候などの製造環境も異なれば、納入する製粉会社も異なるため、品質の地域差が生じることが課題です。その収差を許容範囲に近づけるため、私たち本部のメンバーが2週間に一度の頻度で全工場の麺を官能調査によってチェックしています。「それも官能調査?」と思われるかもしれませんが、高頻度で当社のうどんを食べているので、データでは見えないような、わずかな味の違和感にも気づくことができます。

はなまるうどん 千葉工場の製麺工程

工場・店舗間の受発注管理によるフードロスの低減

工場から店舗への物流では、温度管理のブラッシュアップを重ねています。倉庫保管やトラック配送において通常の食品が3度で冷蔵されるのに対し、はなまるうどんでは5度の保管温度をお願いしています。なぜなら、急な温度変化によって結露が生じると、麺の水分量が変化し、品質を損なうためです。また、出荷時に常温にさらす時間をなくすための工夫を続けています。

こうした工場と店舗間での管理体制では、発注管理と受注管理の徹底により、フードロスの低減も実現しています。千葉以外の工場では、製造した麺の出荷期限は2日間。それを過ぎて工場に残った麺は廃棄しなければなりません。そのため、生産量は店舗からの受注量に応じて予測を立て、余分な麺を製造しません。一方、店舗では、翌々日の分の発注を毎日行い、余分な在庫は半日分のみとしています。そのため、製造から店舗保管までの段階では、ほとんどフードロスが発生しないシステムを構築しています。

また、圧倒的な生産量を受け持つ千葉工場では、受注生産では安定供給が困難なため、ある程度の余分量を含めた計画生産を行っています。それでもフードロスを起こさないよう、生産工程に新たな包装形態である脱気包装を追加し、製造からの賞味期限を最大15日にまで延長することに成功しています。

温度管理・時間管理による徹底した安全と品質の追求

店舗の品質管理では、冷蔵庫内での温度管理は当然ですが、ヒューマンエラーによる期限切れの麺の使用をオペレーションの徹底によってなくすことが重要です。そこで、各店舗では閉店後には必ず冷蔵庫内の棚を入れ替え、入荷順の配置を確認しています。また、3時間おきに現時点で使用している麺の消費期限を確認する仕組みを徹底しています。

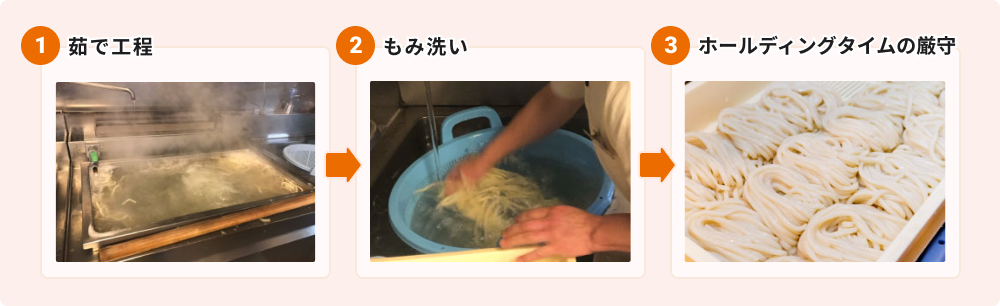

店舗における品質管理では、冷蔵庫から取り出した麺を茹で釜に入れた時点からはじまる時間管理が重要です。麺の茹で時間は10分強分、取り出してから冷水でもみ洗いして締める時間も細かく設定しています。その状態の麺をせいろに並べ、お客様の注文を受けて茹で直して提供します。そのせいろに置く時間をホールディングタイムと言い、時間厳守の管理を行っています。

この段階におけるフードロスの可能性は、店舗スタッフの来店予測の精度にかかっています。予測よりも来店がなく時間を過ぎれば、廃棄するしかありません。しかし、効率性よりも食の安全性と品質管理が重要と考え、時間管理の徹底と来店予測の精度向上を図っています。

こうしたオペレーションの徹底、ならびに品質のチェックは店舗を担当するスーパーバイザー(SV)が行います。また、本部長、統括スーパーバイザーといった各役職者もエリアをまわり、官能調査による擦り合わせを行います。異常があれば、物流段階から製造過程、入荷した製粉会社までさかのぼって原因究明できる体制が整っています。

原料を調達する私たち本部スタッフから、工場の製麺を行うスタッフ、商社や製粉会社、物流会社などのお取引先、そして店舗スタッフに至るまで、「お客様に安全でおいしいうどんを提供したい」という強い気持ちで品質向上に努めています。今後、さらなる店舗展開においても、変わらぬ思いで価値を提供していきたいと思います。

店舗における時間管理のオペレーション